“Cuando vayan a la góndola, elijan nuestros productos”

La invitación corresponde a Rodrigo Videla, gerente de una empresa que posee más de 40 años de trayectoria al servicio de la comunidad bahiense.

Corría la década del 60. La serie televisiva Tom y Jerry era furor en la pantalla chica. “Don Franco (Cerella) quería que los niños identifiquen el nombre de la compañía con el dibujo animado”, cuenta Rodrigo Videla. El objetivo final era captar la atención de las madres por intermedio de sus hijos. “Se buscaba que compraran un poco más o se inclinen hacia la marca”, explica el gerente. Inicialmente, la compañía empezó fabricando hipoclorito de sodio. La creciente demanda de artículos de limpieza y cosmética – en Bahía Blanca- llevó a un cambio de estrategia. Franco Cerella plantaba las simientes de una empresa familiar con más de 40 años en la ciudad. “Para hacer frente a los pedidos, se construyó la fábrica de Yerry en Calle Granada”, afirma Videla. Siendo Cerella técnico químico, empezó a elaborar productos de limpieza y cosmética. La comercialización se inició en Bahía Blanca. Se extendió luego a Chubut, Neuquén, Río Negro, La Pampa y a casi toda la provincia de Buenos Aires (excepto GBA y Capital). En la actualidad, Yerry tiene una cartera de entre 1600 y 1700 clientes, en un radio aproximado de 350 kilómetros. Posee en el mercado unos 50 artículos de la línea de limpieza y productos afines anexados a la distribución. La fábrica está situada en el Parque Industrial de Bahía Blanca(Avenida General Mosconi 1440). Un 80% de sus proveedores son de Capital Federal.

Desde hace unos años, la familia Cerella no pertenece a la firma. Las reiteradas crisis que tuvo que afrontar derivaron en la ulterior venta a la nueva administración. A la par de los cambios en la dirección de la firma, las grandes marcas arribaron a la ciudad y comenzaron a ganar un lugar en el mercado. “No se cumplimentó la ley de precios de góndolas en la forma correspondiente”, concluye Videla.

Trabajo con UDITEC

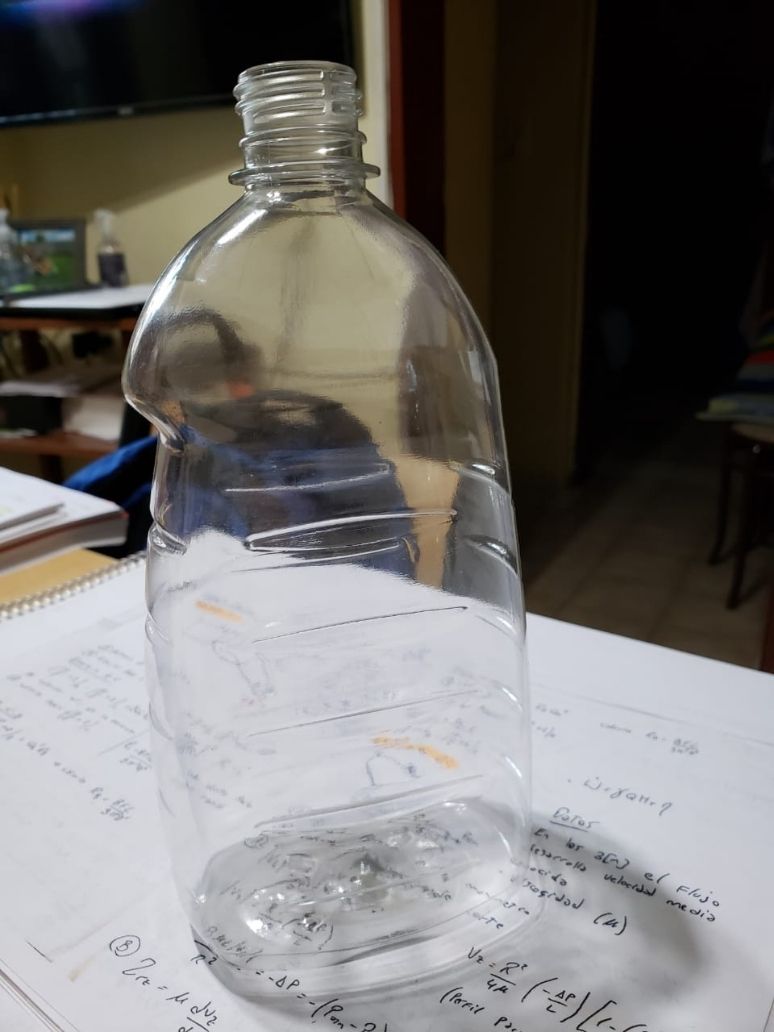

“Nos habíamos quedado fuera de mercado con unos envases en particular que eran elaborados con polietileno”, dice Rodrigo Videla. A continuación, manifiesta: “Decidimos embarcarnos en el desarrollo de dos matrices para la máquina sopladora de PET”. Fue así que surgió el primer encuentro con la Unidad de Desarrollo Industrial y Tecnológico de la UTN Facultad Regional Bahía Blanca. “Nos convocaron para que les brindemos asistencia en el diseño y fabricación de nuevos envases y de las matrices para poder soplarlos en sus propias fábricas”, sintetiza Danna Gallego. La titular de UDITEC señala que fue la primera vez que la Unidad trabajó en matricería de soplado. El proyecto, que se inició el año pasado y terminó el 15 de enero del 2021, incluyó dos matrices: una de 800 centímetros cúbicos y otra de 3 litros. “Tomamos como referencia las existentes en la fábrica y empezamos a desarrollar las labores”, aclaró la diseñadora industrial. Las matrices se hicieron con bloques de aluminio fundido. La tarea fue llevaba a cabo por Fundición Gabriel Tumoletti (empresa situada en el Parque Industrial). En la segunda matriz participó Fundición La Estrella (compañía radicada en Tandil). “Tratamos de vincularnos con otras empresas locales y regionales para fortalecer el desarrollo de las mismas en conjunción con el trabajo de la Universidad”, destaca Gallego. Los próximos pasos fueron el diseño (del envase y de la matriz para conseguirlo) y el mecanizado. Leon Moscovakis y Jonatan Raspante – estudiantes avanzados de Ingeniería Mecánica e integrantes del equipo de UDITEC – amplían sobre el proceso…

Pasos

- Diseño de botellas. “Rodrigo trajo el modelo. En base a los bidones que existen en el mercado, calculamos el volumen”, Leon Moscovakis.

- “Se mecanizaron las dos matrices y se probó la máquina, a fin de corroborar que todo encaje bien. Se realizaron luego los ajustes necesarios”, Jonatan Raspante.

- Refrigeración interna. “El soplado no genera mucha temperatura, pero hace falta refrigerar el aluminio” (Leon). “Se le puso refrigeración por agua, pulimos y entregamos” (Jonatan).

¿ Cómo fue la experiencia?

- “Se hizo un muy buen trabajo en equipo. Al día de hoy, las matrices están totalmente operativas en nuestras fábricas y ha sido un desarrollo íntegramente bahiense”. Rodrigo Videla (gerente de Yerry).

- “Fue un lindo trabajo. Tanto Rodrigo como José (operario) están abiertos a ideas nuevas y propuestas. Te reciben muy bien y son muy atentos. Hemos ido a pedirles sugerencias o evacuar algunas dudas; y la verdad: siempre respondieron muy bien”. Leon Moskovakis (estudiante avanzado de Ingeniería Mecánica e integrante del equipo de UDITEC).

- “Una muy buena experiencia. No sólo porque se realizaron trabajos de matricería (que a mí me gusta mucho hacer y no se aprende en cualquier lugar), sino porque fue un ida y vuelta continuo con la empresa sobre cómo ir avanzando con las tareas y los detalles,lo que hace que uno tenga un mejor desempeño. Te sentís acompañado por la empresa; y eso minimiza mucho los errores que uno puede cometer a causa de la inexperiencia”. Jonatan Raspante (estudiante avanzado de Ingeniería Mecánica e integrante del equipo de UDITEC)